半導体業界向け|ダイヤモンドホイールによるウェーハ加工の事例

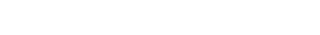

ダイヤモンドホイールは、ダイヤモンドの粒を切れ刃にした研削砥石です。ダイヤモンドホイールは、幅広い業界で使用されていますが、特に近年では、半導体製造プロセスの高度化によって、半導体ウェーハの加工ニーズが急増しています。

このコラムでは、ダイヤモンドホイールによる「ウェーハ加工」の課題解決例をまとめています。

半導体業界におけるウェーハ加工の課題

半導体業界では、半導体の高細線化や3次元積層など、製造プロセスの高度化が進んでおり、EV(電気自動車)市場の急拡大によって、よりエネルギー効率が高いパワー半導体向けSiCウェーハの加工も増えています。

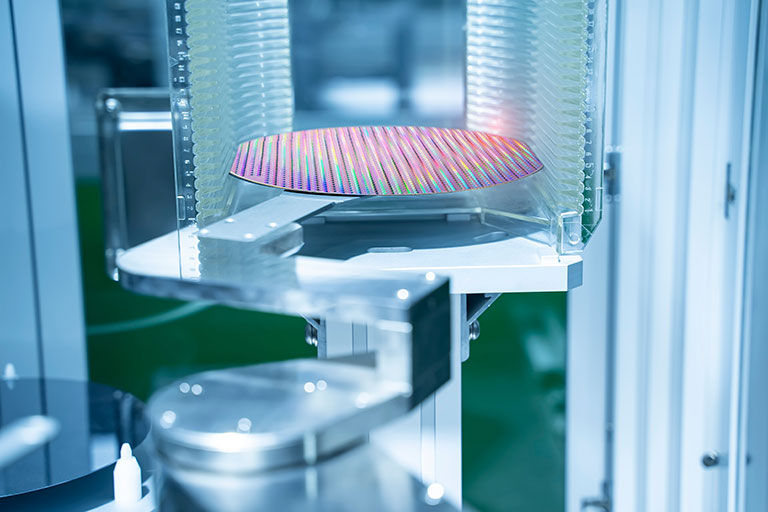

半導体に使われる、SiCウェーハやシリコンウェーハは、硬くて脆い難削材としても知られ、半導体製造の現場ではいかに効率よく加工するかが課題となっています。そこで使われているのが、ダイヤモンドホイールです。

パワー半導体とは:

パワー半導体は、スイッチング動作により各種の電力変換を行うデバイスです。スイッチングという言葉が示すように、パワー半導体の内部では高速でスイッチのON/OFFを繰り返すことで、電流の直流を交流に(インバータ)、交流を直流に(コンバータ)変換します。また、周波数を変換したり、電圧を変換(レギュレータ)したりもできます。

引用元: 産総研マガジン|国立研究開発法人産業技術総合研究所

ダイヤモンドは地球上で最も硬い物質で、一般砥粒では加工が難しい硬脆性材料の加工に最適です。

一般砥石とくらべ工具寿命も長く、高効率な加工条件を用いることができるため、ウェーハ加工に欠かせない工具として、現場のさまざまな課題を解決しています。

- 関連コラム| ダイヤモンドホイールのお役立ち基礎知識

ダイヤモンド工具によるウェーハ加工の課題解決例

東京ダイヤモンド工具製作所では、ウェーハの加工に役立つ、各種ダイヤモンド工具をラインナップしています。

ダイヤモンド工具によるウェーハ加工の課題解決例をご紹介します。

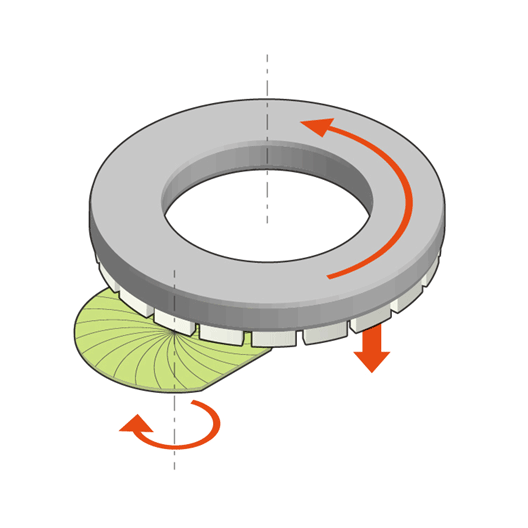

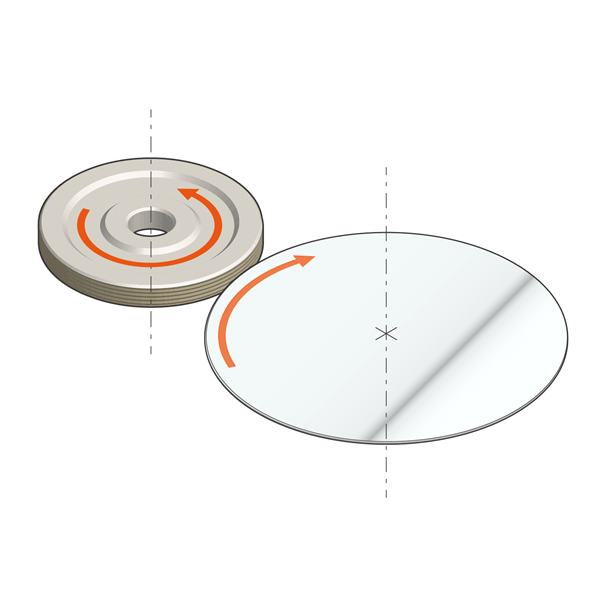

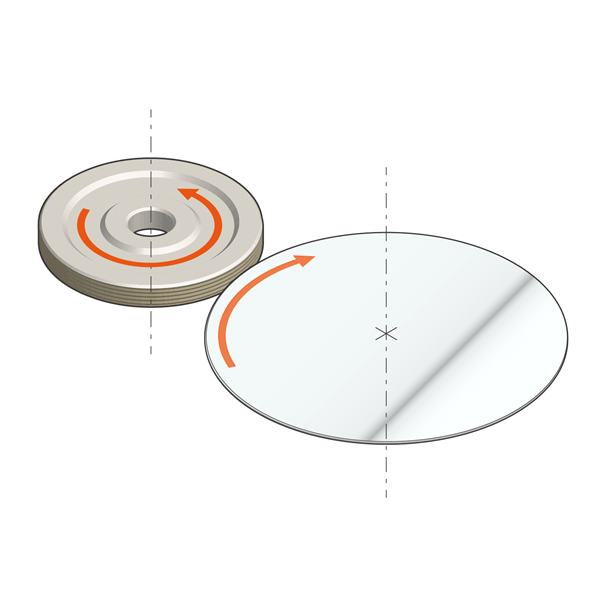

SiCウェーハの面研削の課題解決

難削材として知られるSiCは、面研削時のダイヤモンドホイールの摩耗が激しく、単位取り代当たりの加工時間が掛かってしまう課題がありました。

東京ダイヤモンド工具製作所では、独自の砥石組織コントロールで、研削性と耐摩耗性を両立する有気孔ビトリボンドホイールを開発。ホイールあたりのウェーハ加工可能枚数を増やし、加工コスト削減を実現しました。

化合物半導体ウェーハの面取り・べべリングの課題解決

パワーデバイスの基板となる化合物半導体ウェーハの面取り・べべリングでは、ウェーハのチッピングが発生しやすく、歩留まりが低下し、加工コストが増加してしまう課題がありました。

東京ダイヤモンド工具製作所では、砥粒切れ刃単位の切れ味を最適化させたメタルボンド面取りホイールを開発。砥石のチッピングを抑え、ホイールライフの長寿命化を実現しました。

サファイアウェーハの加工の課題解決

LEDデバイスに使われるサファイアウェーハでは、研削ホイールの長寿命化によるコスト削減が課題となっていました。

東京ダイヤモンド工具製作所では、メタルボンドの課題であった「目つぶれ」「目詰まり」を、砥粒仕様とボンドの硬度の組み合わせによって最適化。長寿命化を実現しました。

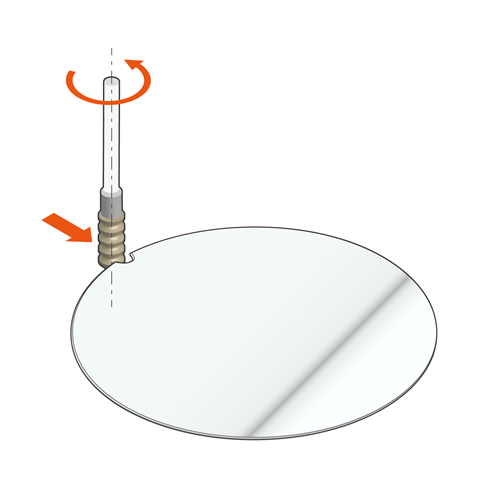

シリコンウェーハのノッチ部加工の課題解決

シリコンウェーハのノッチ部加工では、砥粒の高番手化が進んでおり、高寿命化が課題となっていました。

東京ダイヤモンド工具製作所では、砥粒切れ刃強度の高い砥粒仕様とボンドの強度特性を改善する事で寿命向上を実現。独自のドレッシング技術の採用により、更なる寿命改善を実現しています。

ウェーハ加工の工具・周辺技術の課題はお気軽にご相談ください

東京ダイヤモンド工具製作所では、今回ご紹介した課題解決の事例をはじめ、半導体業界におけるウェーハ加工の効率化・コスト削減に多数の実績があります。材質や加工内容、目的にあわせて最適な研削ホイールをご提案。ホイールひとつから仕様設計、受注生産いたします。

ウェーハ加工におけるダイヤモンド工具の選定やカスタマイズでお困りでしたら、ぜひ一度東京ダイヤモンド工具製作所までお問い合わせください。