【課題解決】半導体製造におけるウェーハの研磨の課題を解決

半導体の高集積化が進むなか、半導体製造の前工程では、シリコンウェーハの平坦度や表面品質に対する要求がいっそう厳しくなっています。とくにポリッシング工程では、表面の微細な凹凸が、後工程での露光精度や膜厚の均一性に影響を与えるため、極めて高い精度が求められます。

本コラムでは、半導体製造の前工程における研磨の課題と、ダイヤモンドパッドドレッサによる改善ポイントをご紹介します。

シリコンウェーハの研磨の課題

半導体製造の前工程では、シリコンインゴットをスライスし、厚さ1mm程度のウェーハに加工した後、粗研磨で所定の厚みに仕上げます。その後、加工ダメージを除去するためエッチングを施し、さらにポリッシング工程で表面の凹凸を取り除き、ナノ単位の平坦度を実現します。

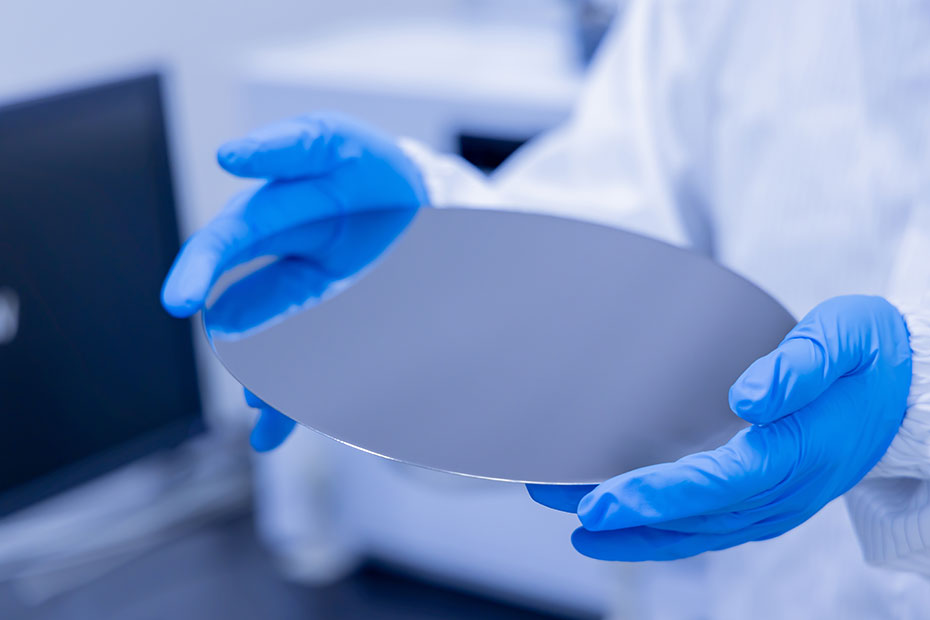

このポリッシングには、研磨パッド(ウレタン、不織布、スウェードなど)が用いられますが、高い平坦度を維持するためには、目詰まりや摩耗を防ぐ定期的なドレッシングが欠かせません。

しかし一般的なパッドドレッサーは、複数枚を一組で使用する際に厚みにばらつき(個体差)があり、仕上がり品質の低下につながっていました。

〈課題のポイント〉

- パッドドレッサーの厚みにばらつきがある

- ドレッシング精度が安定せず、ウェーハの平坦度が低下

ダイヤモンドパッドドレッサによる課題解決

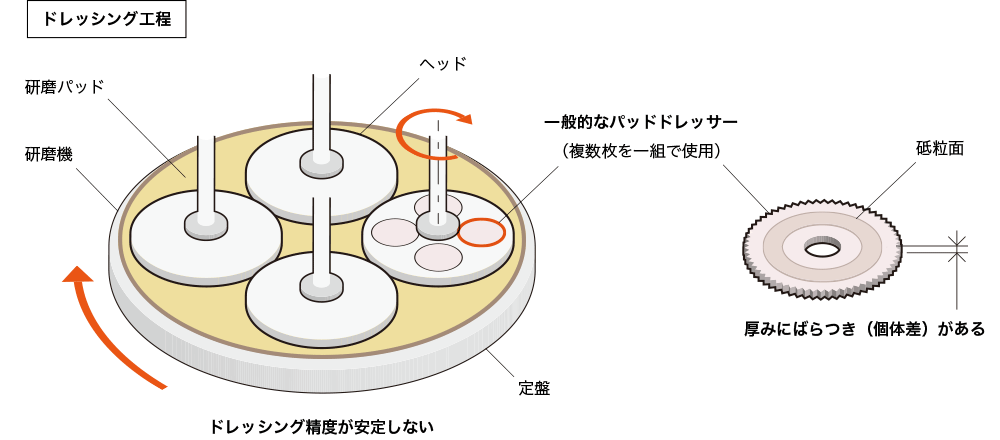

どれだけ高性能な研磨機や、品質の高い研磨パッド・スラリーを使用しても、ドレッシングが不十分では、その力を十分に発揮することはできません。そこで活用されているのが、東京ダイヤモンド工具製作所のパッドドレッサーです。

東京ダイヤモンド工具製作所のポリッシュ用研磨パッド向け「DEX パッドドレッサー」は、厳選したダイヤモンド砥粒を高精度なベースに固定することで、セット間の厚みのばらつきを抑え、安定したドレッシングを可能にします。

シリコンウェーハの研磨パッド用には、500〜750mm径に対応した複数のラインアップを展開。長年にわたり培ってきた砥粒選定のノウハウを活かし、用途や加工条件に応じた最適な仕様を選択いただけます。

装置の種類やワーク材質に合わせて、最適なパッドドレッサーをご提案いたします。

〈改善のポイント〉

- パッドドレッサーのばらつきを抑え、ドレッシング精度が安定

- 用途や加工条件に応じた仕様選定が可能

研磨パッドのドレッシングにおすすめの工具

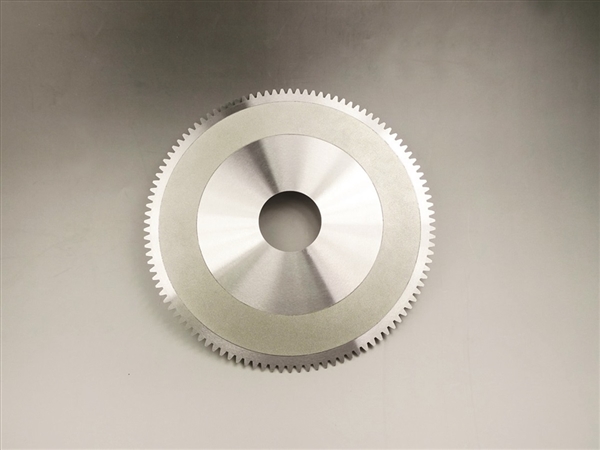

ポリッシュ用研磨パッド向け "DEX" パッドドレッサ

選別したダイヤモンド砥粒を台金に固着することにより、個体差の少ない安定したドレッシングを実現します。半導体デバイスの平坦化工程で使用する研磨パッドのドレッシングで活躍します。

今すぐ!ご相談ください

半導体製造では、わずかな研磨ムラが後工程に影響し、製品全体の品質や歩留まりに直結します。従来は許容されていたばらつきも、今では歩留まり低下の原因となってしまう場面も増えています。

東京ダイヤモンド工具製作所では、パッドドレッサーの構造や砥粒特性を熟知したエンジニアが、加工環境に最適な仕様をご提案いたします。たとえば、加工ワークや装置サイズに応じた径・形状の調整など、現場の課題に寄り添ったカスタマイズが可能です。

国内外の半導体製造現場から寄せられるご相談は年々増えており、品質の安定化や生産効率の向上に貢献しています。

ポリッシング工程の精度と効率を高めたい方は、ぜひ一度ご相談ください。