研削加工でのチッピングを防ぐには?チッピングの原因と改善

ダイヤモンド研削ホイールを使用されているユーザーから多くよせられる悩みに、「被削材(ワーク)へのチッピング発生」があります。

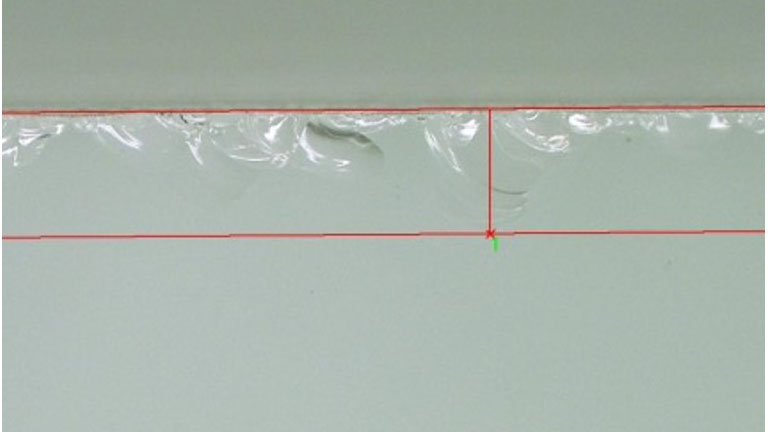

チッピングとは、微小なカケ・クラックなどの欠損をさします。チッピングの悩みが多い理由には、ダイヤモンドホイールで加工する被削材に、硬い反面に脆い(もろい)性質の脆性(ぜいせい)材料が多いことが背景にあります。代表的な脆性材料には、ガラスやセラミックス、半導体材料となるシリコンや化合物半導体材料などがあります。

昨今の半導体産業の成長から、半導体材料以外にも石英ガラスやセラミックスをダイヤモンドホイールで加工する機会が増えています。またチッピングの要求精度も向上しており、従来では許容されたチッピングが不良となり歩留まりを低下させるケースもあり、チッピングに関する相談はつきません。

このコラムでは、なぜダイヤモンドホイールでの研削加工で被削材にチッピングが発生してしまうのか?その原因を解説し、チッピング改善のポイントをご紹介します。

研削加工におけるワークチッピングの課題

切削加工では「工具の刃先に発生するチッピング」がよく問題になりますが、ダイヤモンドホイールによる研削加工では「被削材(ワーク)の加工面に発生するチッピング」が問題となります。

ダイヤモンドホイールで加工しなければならないワークは、その多くが硬い材料で、同時に脆いという性質も持っています。こうした脆い材料は、カケ・クラックなどが発生しやすく、過大なチッピングが発生すると製品不良となり歩留まりを低下させてしまいます。

そのため、脆性材料の研削加工では、チッピングの発生メカニズムを正しく理解し発生要因を推測していくことが、歩留まりの向上につながります。

チッピングしやすいワーク材質について

チッピングがしやすい脆性材料には、大きく分けるとセラミックス、ガラス、半導体・結晶材料、工具材料などがあります。

- セラミックス

窒化アルミニウム(AlN)、炭化ケイ素(SiC)、窒化ケイ素、炭化ホウ素(B4C)、窒化ホウ素(BN)、アルミナセラミックス、コージェライト、クリアセラム、ジルコニアセラミックス、多孔質セラミックス、フェライト磁石、各種マグネット磁性材、陶磁器類など

-

ガラス

石英ガラス・光学ガラス・ソーダガラス、アルミノシリケートガラス、ホウケイ酸ガラス、蛍石、ネオセラムなど

-

半導体材料・結晶材料

シリコン、SiC、LT、LN、GaN、GaAs、GaP、水晶、光学結晶、ダイヤモンド、サファイア、宝石等の貴石類など

-

工具材料

PCD(ダイヤモンド焼結体)、PCBN(CBN焼結体)、超硬合金、炭素鋼など

◎研削加工で課題となる異常チッピングの改善方法は、下記でご紹介しています。

研削加工のチッピング発生のメカニズム

実は、ダイヤモンドホイールによる脆性材料の加工では、常にチッピングが発生しています。これはダイヤモンドホイールがダイヤモンドの小さな粒を切れ刃にして、被削材を細かく砕いて加工しているためです。

一般的な金属などの切削加工(延性モード)では、連続した細く長い切りくずが発生しますが、研削加工(脆性破壊モード)では細かい粉状の切りくず(切粉)が発生します。このことからも細かく砕かれていることが伺えます。

被削材の加工点では、研削加工時に微小な脆性破壊が発生しており、一般的には脆性破壊したカケ・クラック(チッピング)が内在した破断面が加工面になっています。

脆性破壊:

塑性変形をほとんど伴わない破壊.ガラスやセラミックスの破壊が典型的な脆性破壊であり,き裂の急速進展によって起こる.引用元: 機械工学事典|一般社団法人 日本機械学会

研削加工のチッピングを改善するには

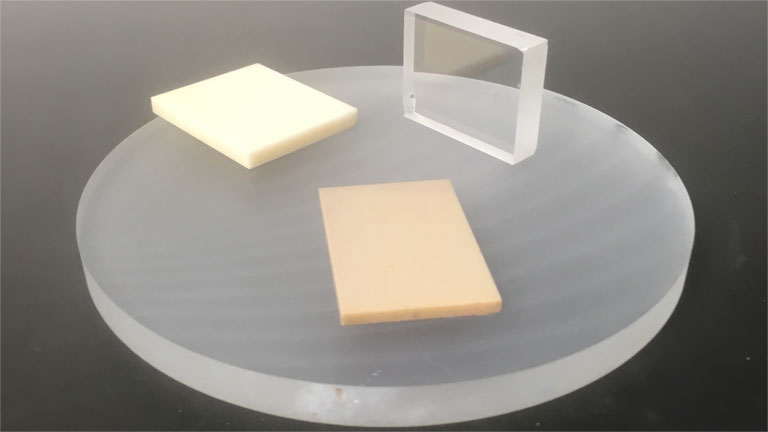

脆性材料の研削加工では、チッピングが常に発生しています。そのためチッピングは、無くすのではなく小さくして改善することになります。

「チッピングが出ている」ではなく、「チッピングが大きい」というのが正しい解釈になりますので、なぜチッピングが出るのか?ではなく、なぜ大きなチッピングが出るのか?を考えていくことがチッピング改善のポイントになります。

脆性材料の研削加工では、被削材を微小に破壊して加工するため、どうしてもチッピングが発生してしまいます。問題となっているチッピングが、はたして正常な研削加工で発生したチッピングなのかどうか?を判断するためには、正常チッピングサイズの目安として「砥石のダイヤモンド粒の大きさ」を参考にしながら見分けます。

◎研削加工で課題となる異常チッピングの改善方法は、下記でご紹介しています。

正常チッピングと異常チッピングの見分け方

チッピングの改善には、まずチッピングのサイズを見分けることが重要なポイントになります。

発生しているチッピングサイズと砥石のダイヤモンド粒の平均粒径を目安として比較して、チッピングが正常な研削加工で発生したのか、何らかの異常で発生したのかを判断します。

ダイヤモンドホイールには、ダイヤモンドの粒の大きさによって粒度表示がされています。粒度はふるいがけで分けられる「メッシュサイズ」と、「ミクロンサイズ」と呼ばれる微粒があります。これらの粒の径の平均値である“平均粒径”を目安に、正常チッピングか異常チッピングかを判断します。

平均粒径(ホイールの仕様表示・砥粒の粒度)について はこちら

正常チッピングについて

チッピングサイズが砥石の粒度の平均粒径程度であれば、正常チッピングになります。

問題となっているチッピングが正常なチッピングサイズであれば、平均粒径が小さくより細かい粒度の砥石に変更することで、チッピングサイズを小さくすることができます。

平均粒径の大きさは、ダイヤモンドホイールの粒度を選定する際のポイントにもなります。チッピングが問題になるような脆い材料の加工では、許容されるチッピングサイズ未満の平均粒径のダイヤモンドホイールを選択することが必要になります。

異常チッピングについて

チッピングサイズが平均粒径を上回る場合、異常チッピングになります。(あくまで目安なので数μm程度の超過はバラつきの範囲と考えられます)

異常チッピングが発生している場合、ダイヤモンドホイールの粒度を細かくしてもチッピングは改善しません。ダイヤの粒度を細かくすると切れ味が落ちるため、抵抗が増してビビりなどを招き逆効果にもなりえます。

異常チッピングの原因と改善ポイント

異常チッピングの要因は、振動などの発生による衝撃です。脆い材料は、一般的に衝撃に弱くカケやすいことが知られています。研削加工では、研削時の衝撃によって常にカケ(正常チッピング)が発生していますが、異常チッピングは何かしらの原因で通常の研削加工以上の振動が発生して、被削材が異常な衝撃を受けることで発生します。

異常チッピングが発生している場合は、先ず「砥石の振れ」と「ドレッシング」の2点について確認する必要があります。

砥石の振れを確認する

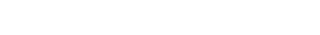

異常チッピングが発生している場合は、先ずは砥石に振れが発生していないかを、機上でダイヤルゲージでの測定等によって確認してください。

振れがある状態で研削加工を行うと、断続的に砥石が被削材にあたるため、ワークを“叩く現象”が発生して衝撃を受けています。

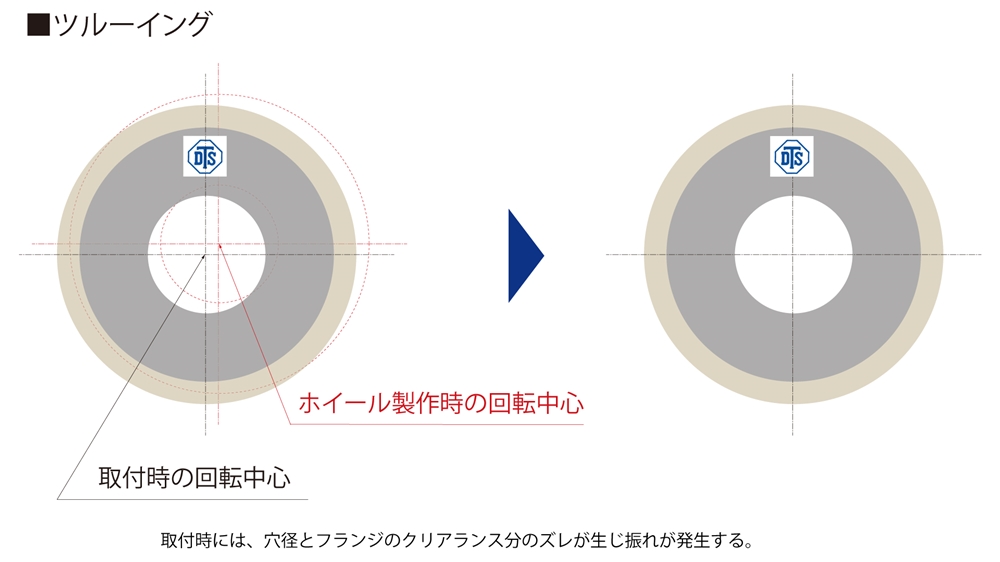

研削盤に砥石を取り付ける際には、中心ズレによる振れが発生していますので、先ず機上でツルーイング・ドレッシングによる振れ取りを実施してください。

ドレッシング(目立て)を実施する

次に、砥石の砥面に不具合がないかをドレッシング(目立て)を実施して確認してください。

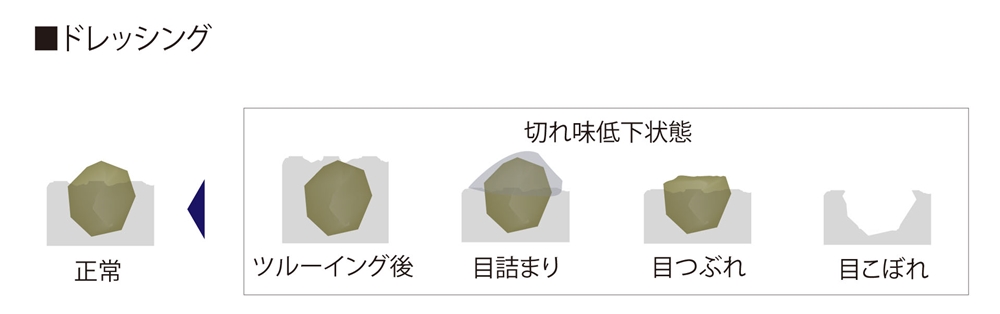

ダイヤモンドホイールは使用していくと段々と切れ味が低下していきます。目詰まり、目つぶれ、目こぼれと呼ばれる状態です。切れ味が低下していると、ビビりなどによる衝撃が発生します。

ドレスを実施して異常チッピングが解消されれば、ダイヤモンドホイールの切れ味が原因ですので、「定期的にドレッシングを実施する」「、切れ味を良くする加工条件に変更する」などの対策をすることになります。

異常チッピングの発生要因

振れが問題なくドレスをしても解消しないようであれば、別の発生要因を一つひとつ潰して原因を究明していくことになります。

その他の異常チッピングの発生要因としては、下記のような要因が考えられます。

- 切粉・脱落した砥粒の影響

研削よって発生した切粉や脱落した砥粒が加工に巻き込まれることで衝撃に繋がります。

スジ状など一定の規則性がみられる異常チッピングに多いです。

- 研削液の問題

研削液は切粉の排出性の確保と加工熱の発生を抑える重要な要素になります。

突発的な異常チッピングに多いです。

- 切れ味の不足

切れ味が不足すると、ビビりと呼ばれる振動が発生し衝撃が加わります。

- 加工条件

「砥石の周速度が速い」「切込量が過大」「切込速度が速すぎる」などが無いかを見直します。

砥石周速度が速いと砥粒のワークへの喰いつきが悪くなり、切れ味を低下させる原因となります。

- 加工方法

ダウンカットでの加工を実施します。

ツールパスや加工方法を工夫する。砥石を抜き切らずに別方向から除去するなど。

ワークの保持方法を工夫することで、ワークの振動発生を抑えることもできます。

これらの発生要因を踏まえ、実際に異常チッピングを改善していくためには…

研削加工の異常チッピングの改善はご相談ください

ダイヤモンドホイールによる研削加工には、平面研削・円筒研削・内面研削・センタレス研削・切断・溝入れ・グライディングセンタでの加工など多くの加工方法があり、被削材も多くの種類があります。

加工方法などによっては、チッピングの発生要因として考えられる要因も変化します。全ての加工ケースに対応するというのは難しいため、それぞれのケースに沿った対策が必要となってきますので、お困りの場合はぜひ一度ご相談ください。

東京ダイヤモンド工具製作所では砥石の仕様選定・仕様変更だけでなく、加工条件のご相談、ツルーイング・ドレッシング工具や方法、研削液・濾過装置など、各種のご相談に対応いたします。